O tempo de retención dos perfís de aluminio extruído está determinado principalmente pola taxa de solución sólida da fase reforzada.A taxa de solución sólida da fase reforzada está relacionada coa temperatura de calor de extinción, a natureza da aliaxe, o estado, o tamaño da sección do perfil de aluminio, as condicións de quecemento, o medio e o número de factores de carga do forno.

Cando a temperatura xeral da calor de extinción está inclinada ata o límite superior, o tempo de retención do aluminio é, en consecuencia, máis curto;Despois da extrusión a alta temperatura, o grao de deformación é maior, o tempo de retención é menor.Para o perfil de aluminio prerecocido, debido a que a fase de reforzo se precipita lentamente e é máis grosa, a velocidade de disolución da fase de reforzo é máis lenta, polo que o tempo de retención é correspondentemente máis longo.

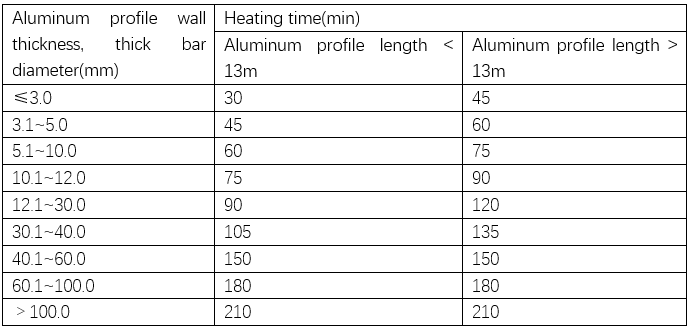

O tempo de retención dos perfís de aluminio quentados en aire quente é moi diferente ao dos baños de sal, e o tempo de quecemento nos baños de sal é moito máis curto.A maioría dos perfís ou barras de aluminio industriais usan fornos verticais de enfriamento de aire, e o tempo de retención calcúlase cando a temperatura da superficie do metal ou a temperatura do forno alcanza o límite inferior da temperatura de extinción.A táboa 1 recolle os tempos de quecemento e retención dos perfís e barras de aluminio de diferentes tamaños nun forno vertical de enfriamento de aire.

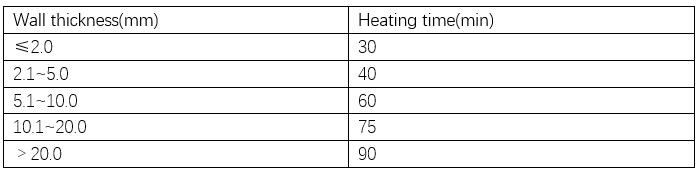

A Táboa 2 amosa o tempo de quecemento e retención de tubos con diferentes grosores de parede no forno vertical de enfriamento de aire.O tempo de retención da calor de extinción debe garantir que a fase de reforzo estea completamente disolta para obter o máximo efecto de reforzo, pero o tempo de quecemento non debe ser demasiado longo, nalgúns casos, reducirá o rendemento do perfil.

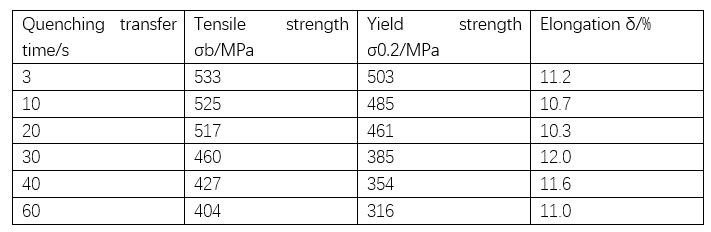

Moitos perfís industriais de aluminio tratados térmicamente como 2A12, 7A04 e outros perfís de alta resistencia non se poden apagar ao aire como os perfís de aluminio arquitectónicos como a aliaxe 6063, é dicir, unha pequena taxa de arrefriamento pode evitar a precipitación das fases de reforzo.Sácanse do forno de calor de extinción, transfírense ao tanque de auga de extinción e arrefríanse no aire durante só uns segundos, haberá precipitación de fases de fortalecemento, que afectarán ao efecto de fortalecemento.A táboa 3 enumera os efectos dos diferentes tempos de transferencia da aliaxe 7A04 sobre as propiedades mecánicas despois do enfriamento.

(Táboa 3: efecto do tempo de transferencia de extinción da aliaxe 7A04 sobre as propiedades mecánicas dos perfís de aluminio)

Polo tanto, o tempo de transferencia de enfriamento é un dos parámetros do proceso que se deben especificar no proceso de enfriamento de perfís de aluminio, é dicir, a transferencia de perfís de aluminio do forno de extinción ao medio de extinción debe completarse dentro do tempo máximo de transferencia especificado, que se denomina tempo de transferencia máximo permitido ou tempo de atraso de extinción.Este tempo está relacionado coa composición da aliaxe, a forma do perfil e o grao de automatización do funcionamento do equipo.Se as condicións o permiten, canto menor sexa o tempo de transferencia de extinción, mellor.As regulacións xerais do proceso: o tempo de transferencia de perfís pequenos non debe exceder de 20 segundos, os perfís de aluminio grandes ou templados por lotes non deben superar os 40 segundos;para perfís superduros como 7A04, o tempo de transferencia non debe superar os 15 segundos.

Editado por May Jiang de MAT Aluminium

Hora de publicación: 21-Oct-2023