Os métodos de liquidación para perfís de aluminio empregados na construción xeralmente implican a liquidación por ponderación e a liquidación teórica. A liquidación por ponderación implica pesar os produtos de perfís de aluminio, incluídos os materiais de embalaxe, e calcular o pagamento en función do peso real multiplicado polo prezo por tonelada. A liquidación teórica calcúlase multiplicando o peso teórico dos perfís polo prezo por tonelada.

Durante a liquidación da pesada, existe unha diferenza entre o peso real pesado e o peso calculado teoricamente. Hai varias razóns para esta diferenza. Este artigo analiza principalmente as diferenzas de peso causadas por tres factores: as variacións no grosor do material base dos perfís de aluminio, as diferenzas nas capas de tratamento superficial e as variacións nos materiais de embalaxe. Este artigo analiza como controlar estes factores para minimizar as desviacións.

1. Diferenzas de peso causadas por variacións no grosor do material base

Existen diferenzas entre o grosor real e o grosor teórico dos perfís, o que resulta en diferenzas entre o peso pesado e o peso teórico.

1.1 Cálculo do peso baseado na varianza do grosor

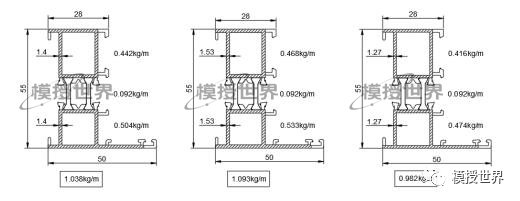

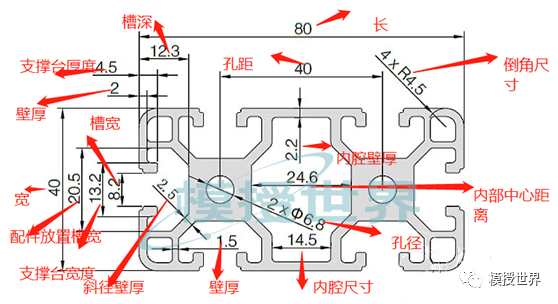

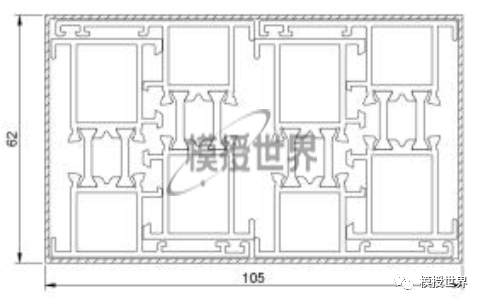

Segundo a norma chinesa GB/T5237.1, para perfís cun círculo externo que non exceda os 100 mm e un grosor nominal inferior a 3,0 mm, a desviación de alta precisión é de ±0,13 mm. Tomando como exemplo un perfil de marco de xanela de 1,4 mm de grosor, o peso teórico por metro é de 1,038 kg/m. Cunha desviación positiva de 0,13 mm, o peso por metro é de 1,093 kg/m, unha diferenza de 0,055 kg/m. Cunha desviación negativa de 0,13 mm, o peso por metro é de 0,982 kg/m, unha diferenza de 0,056 kg/m. Calculando para 963 metros, hai unha diferenza de 53 kg por tonelada; consulte a Figura 1.

Cómpre sinalar que a ilustración só considera a varianza do grosor da sección de grosor nominal de 1,4 mm. Se se teñen en conta todas as varianzas do grosor, a diferenza entre o peso pesado e o peso teórico sería de 0,13/1,4*1000=93 kg. A existencia de varianzas no grosor do material base dos perfís de aluminio determina a diferenza entre o peso pesado e o peso teórico. Canto máis se achegue o grosor real ao grosor teórico, máis se achegue o peso pesado ao peso teórico. Durante a produción de perfís de aluminio, o grosor aumenta gradualmente. Noutras palabras, o peso pesado dos produtos producidos polo mesmo conxunto de moldes comeza sendo máis lixeiro que o peso teórico, despois vólvese igual e, máis tarde, máis pesado que o peso teórico.

1.2 Métodos para controlar as desviacións

A calidade dos moldes de perfís de aluminio é o factor fundamental para controlar o peso por metro dos perfís. En primeiro lugar, é necesario controlar estritamente a cinta de traballo e as dimensións de procesamento dos moldes para garantir que o grosor de saída cumpra os requisitos, cunha precisión controlada dentro dun rango de 0,05 mm. En segundo lugar, o proceso de produción debe controlarse xestionando axeitadamente a velocidade de extrusión e realizando o mantemento despois dun certo número de pasadas de molde, segundo o estipulado. Ademais, os moldes poden someterse a un tratamento de nitruración para aumentar a dureza da cinta de traballo e frear o aumento do grosor.

2. Peso teórico para diferentes requisitos de espesor de parede

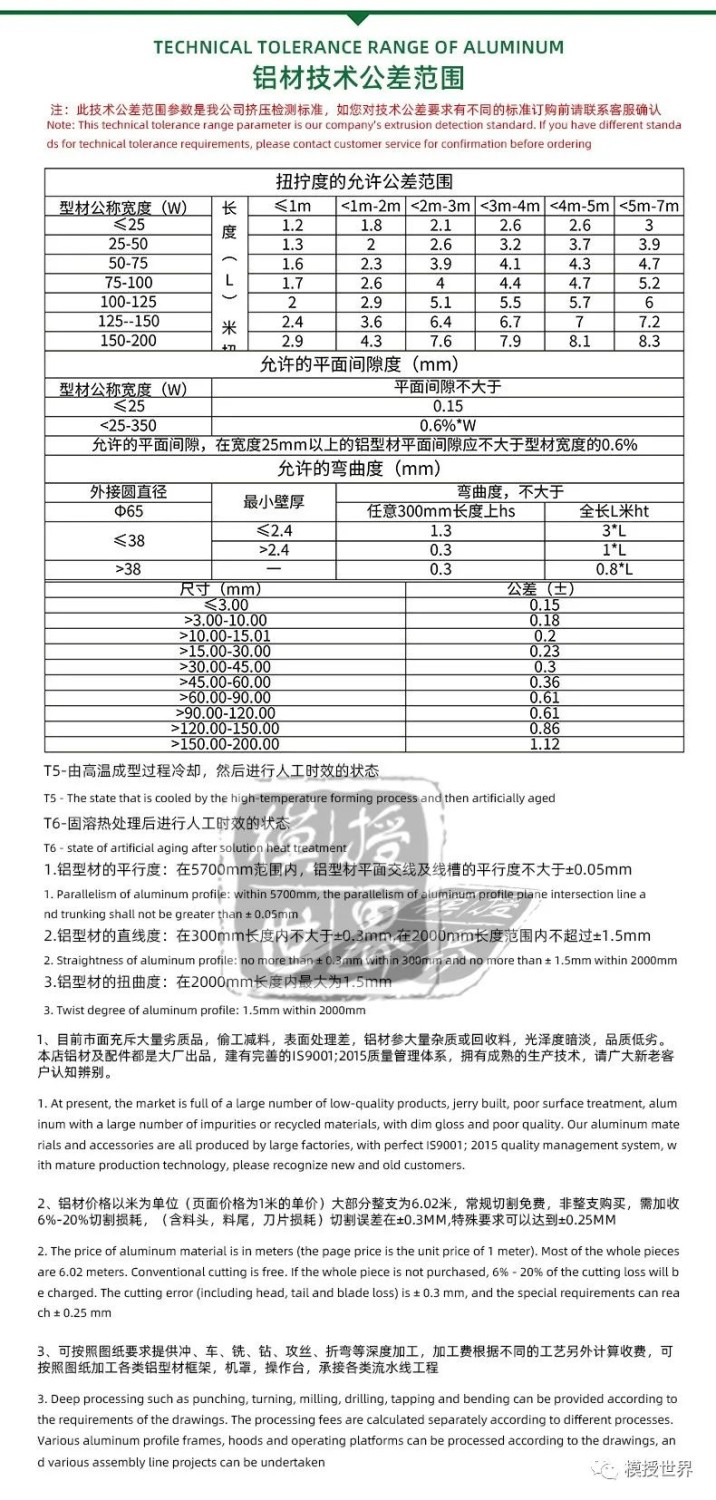

O grosor da parede dos perfís de aluminio ten tolerancias e os diferentes clientes teñen diferentes requisitos para o grosor da parede do produto. Segundo os requisitos de tolerancia do grosor da parede, o peso teórico varía. Xeralmente, requírese que teña só unha desviación positiva ou só unha desviación negativa.

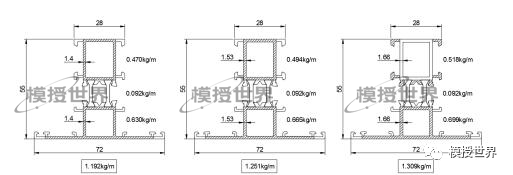

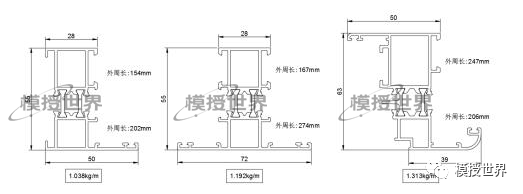

2.1 Peso teórico para a desviación positiva

Para perfís de aluminio cunha desviación positiva no grosor da parede, a área crítica de soporte de carga do material base require que o grosor da parede medido non sexa inferior a 1,4 mm ou 2,0 mm. O método de cálculo para o peso teórico con tolerancia positiva é debuxar un diagrama de desviación co grosor da parede centrado e calcular o peso por metro. Por exemplo, para un perfil cun grosor de parede de 1,4 mm e unha tolerancia positiva de 0,26 mm (tolerancia negativa de 0 mm), o grosor da parede na desviación centrada é de 1,53 mm. O peso por metro para este perfil é de 1,251 kg/m. O peso teórico para fins de pesaxe debe calcularse en función de 1,251 kg/m. Cando o grosor da parede do perfil é de -0 mm, o peso por metro é de 1,192 kg/m e, cando é de +0,26 mm, o peso por metro é de 1,309 kg/m; consulte a Figura 2.

Baseándose nun grosor de parede de 1,53 mm, se só se aumenta a sección de 1,4 mm ata a desviación máxima (desviación Z-máx), a diferenza de peso entre a desviación positiva Z-máx e o grosor de parede centrado é (1,309 – 1,251) * 1000 = 58 kg. Se todos os grosores de parede están na desviación Z-máx (o cal é moi improbable), a diferenza de peso sería de 0,13/1,53 * 1000 = 85 kg.

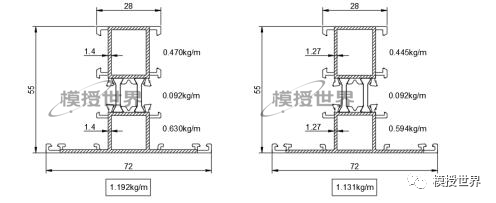

2.2 Peso teórico para a desviación negativa

Para os perfís de aluminio, o grosor da parede non debe superar o valor especificado, o que significa unha tolerancia negativa no grosor da parede. O peso teórico neste caso debe calcularse como a metade da desviación negativa. Por exemplo, para un perfil cun grosor de parede de 1,4 mm e unha tolerancia negativa de 0,26 mm (tolerancia positiva de 0 mm), o peso teórico calcúlase en función da metade da tolerancia (-0,13 mm); consulte a Figura 3.

Cun grosor de parede de 1,4 mm, o peso por metro é de 1,192 kg/m, mentres que cun grosor de parede de 1,27 mm, o peso por metro é de 1,131 kg/m. A diferenza entre os dous é de 0,061 kg/m. Se a lonxitude do produto se calcula como unha tonelada (838 metros), a diferenza de peso sería de 0,061 * 838 = 51 kg.

2.3 Método de cálculo do peso con diferentes grosores de parede

Nos diagramas anteriores, pódese ver que este artigo emprega incrementos ou reducións de espesor de parede nominal ao calcular diferentes espesores de parede, en lugar de aplicalos a todas as seccións. As áreas cheas de liñas diagonais no diagrama representan un espesor de parede nominal de 1,4 mm, mentres que outras áreas corresponden ao espesor de parede das ranuras e aletas funcionais, que difiren do espesor de parede nominal segundo as normas GB/T8478. Polo tanto, ao axustar o espesor de parede, a atención céntrase principalmente no espesor de parede nominal.

Baseándose na variación do grosor da parede do molde durante a retirada de material, obsérvase que todos os grosores de parede dos moldes recentemente fabricados teñen unha desviación negativa. Polo tanto, considerar só os cambios no grosor nominal da parede proporciona unha comparación máis conservadora entre o peso de pesaxe e o peso teórico. O grosor da parede en áreas non nominais cambia e pódese calcular en función do grosor proporcional da parede dentro do rango de desviación límite.

Por exemplo, para un produto de portas e fiestras cun grosor de parede nominal de 1,4 mm, o peso por metro é de 1,192 kg/m. Para calcular o peso por metro para un grosor de parede de 1,53 mm, aplícase o método de cálculo proporcional: 1,192/1,4 * 1,53, o que resulta nun peso por metro de 1,303 kg/m. Do mesmo xeito, para un grosor de parede de 1,27 mm, o peso por metro calcúlase como 1,192/1,4 * 1,27, o que resulta nun peso por metro de 1,081 kg/m. O mesmo método pódese aplicar a outros grosores de parede.

Baseándonos no escenario dun grosor de parede de 1,4 mm, cando se axustan todos os grosores de parede, a diferenza de peso entre o peso de pesaxe e o peso teórico é de aproximadamente entre o 7 % e o 9 %. Por exemplo, como se mostra no seguinte diagrama:

3. Diferenza de peso causada polo grosor da capa de tratamento superficial

Os perfís de aluminio empregados na construción adoitan tratarse con oxidación, electroforese, revestimento por pulverización, fluorocarbono e outros métodos. A adición das capas de tratamento aumenta o peso dos perfís.

3.1 Aumento de peso nos perfís de oxidación e electroforese

Despois do tratamento superficial de oxidación e electroforese, fórmase unha capa de película de óxido e película composta (película de óxido e película de pintura electroforética), cun grosor de 10 μm a 25 μm. A película de tratamento superficial engade peso, pero os perfís de aluminio perden algo de peso durante o proceso de pretratamento. O aumento de peso non é significativo, polo que o cambio de peso despois do tratamento de oxidación e electroforese é xeralmente insignificante. A maioría dos fabricantes de aluminio procesan os perfís sen engadir peso.

3.2 Aumento de peso nos perfís de revestimento por pulverización

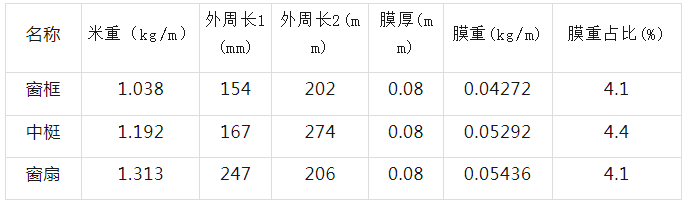

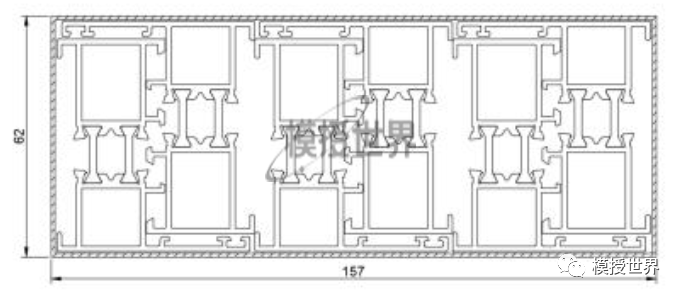

Os perfís revestidos por pulverización teñen unha capa de revestimento en po na superficie, cun grosor non inferior a 40 μm. O peso do revestimento en po varía segundo o grosor. A norma nacional recomenda un grosor de 60 μm a 120 μm. Os diferentes tipos de revestimentos en po teñen diferentes pesos para o mesmo grosor de película. Para produtos producidos en masa, como marcos de fiestras, montantes de fiestras e marcos de fiestras, pulvérzase un único grosor de película na periferia, e os datos de lonxitude periférica pódense ver na Figura 4. O aumento de peso despois do revestimento por pulverización dos perfís pódese atopar na Táboa 1.

Segundo os datos da táboa, o aumento de peso despois do revestimento por pulverización de perfís de portas e fiestras representa aproximadamente entre o 4 % e o 5 %. Para unha tonelada de perfís, é aproximadamente de 40 kg a 50 kg.

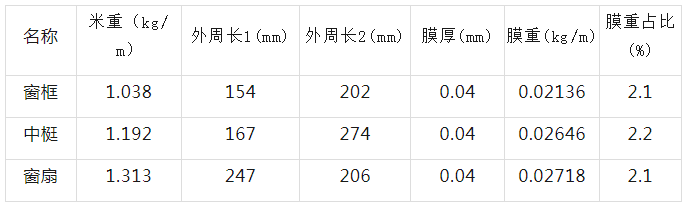

3.3 Aumento de peso nos perfís de revestimento por pulverización de pintura fluorocarbonada

O grosor medio do revestimento en perfís revestidos con pintura fluorocarbonada por aerosol non é inferior a 30 μm para dúas capas, 40 μm para tres capas e 65 μm para catro capas. A maioría dos produtos revestidos con pintura fluorocarbonada por aerosol usan dúas ou tres capas. Debido ás diferentes variedades de pintura fluorocarbonada, a densidade despois do curado tamén varía. Tomando como exemplo a pintura fluorocarbonada ordinaria, o aumento de peso pódese ver na seguinte Táboa 2.

Segundo os datos da táboa, o aumento de peso despois do revestimento por pulverización de perfís de portas e fiestras con pintura fluorocarbonada representa aproximadamente entre o 2,0 % e o 3,0 %. Para unha tonelada de perfís, é aproximadamente de 20 kg a 30 kg.

3.4 Control do grosor da capa de tratamento superficial en produtos de revestimento por pulverización de pintura en po e fluorocarbono

O control da capa de revestimento en produtos revestidos con pintura en po e fluorocarbono é un punto clave de control do proceso de produción, controlando principalmente a estabilidade e a uniformidade da pintura en po ou en aerosol procedente da pistola pulverizadora, garantindo o grosor uniforme da película de pintura. Na produción real, o grosor excesivo da capa de revestimento é unha das razóns para o revestimento por pulverización secundario. Aínda que a superficie estea pulida, a capa de revestimento por pulverización aínda pode ser excesivamente grosa. Os fabricantes deben reforzar o control do proceso de revestimento por pulverización e garantir o grosor do revestimento por pulverización.

4. Diferenza de peso causada polos métodos de envasado

Os perfís de aluminio adoitan embalarse con envoltura de papel ou película retráctil, e o peso dos materiais de embalaxe varía segundo o método de embalaxe.

4.1 Aumento de peso na envoltura de papel

O contrato adoita especificar o límite de peso para os envases de papel, que xeralmente non debe superar o 6 %. Noutras palabras, o peso do papel nunha tonelada de perfís non debe superar os 60 kg.

4.2 Aumento de peso na envoltura de película retráctil

O aumento de peso debido ao envasado con película retráctil adoita ser de arredor do 4 %. O peso da película retráctil nunha tonelada de perfís non debe superar os 40 kg.

4.3 Influencia do estilo de envasado no peso

O principio do empaquetado de perfís é protexelos e facilitar a súa manipulación. O peso dun paquete de perfís debe ser duns 15 kg a 25 kg. O número de perfís por paquete afecta á porcentaxe de peso do empaquetado. Por exemplo, cando os perfís de marco de fiestras se empaquetan en conxuntos de 4 pezas cunha lonxitude de 6 metros, o peso é de 25 kg e o papel de empaquetado pesa 1,5 kg, o que representa o 6 %; consulte a Figura 5. Cando se empaquetan en conxuntos de 6 pezas, o peso é de 37 kg e o papel de empaquetado pesa 2 kg, o que representa o 5,4 %; consulte a Figura 6.

Das cifras anteriores, pódese observar que cantos máis perfís haxa nun paquete, menor será a porcentaxe de peso dos materiais de embalaxe. Co mesmo número de perfís por paquete, canto maior sexa o peso dos perfís, menor será a porcentaxe de peso dos materiais de embalaxe. Os fabricantes poden controlar o número de perfís por paquete e a cantidade de materiais de embalaxe para cumprir os requisitos de peso especificados no contrato.

Conclusión

Segundo a análise anterior, existe unha desviación entre o peso real dos perfís e o peso teórico. A desviación no grosor da parede é a principal razón da desviación do peso. O peso da capa de tratamento superficial pódese controlar con relativa facilidade e o peso dos materiais de embalaxe é controlable. Unha diferenza de peso dentro do 7 % entre o peso de pesaxe e o peso calculado cumpre os requisitos estándar e unha diferenza dentro do 5 % é o obxectivo do fabricante de produción.

Editado por May Jiang de MAT Aluminum

Data de publicación: 30 de setembro de 2023