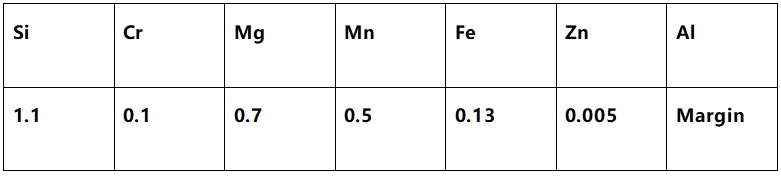

1. Composición da aliaxe

2. Proceso de homoxeneización

390 ℃ x illamento durante 1,0 h + 575 ℃ x illamento durante 8 h, arrefriamento por vento forte a 200 ℃ e despois arrefriamento por auga.

3. Estrutura metalográfica

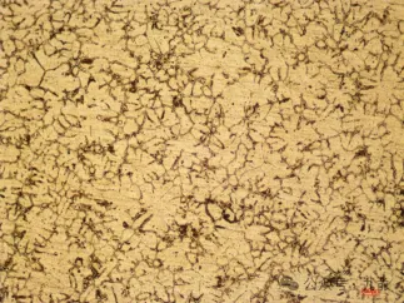

Figura 1 Estrutura metalográfica do núcleo dun lingote da aliaxe 6082, gravada con reactivo de Keller, con dendritas ben desenvolvidas

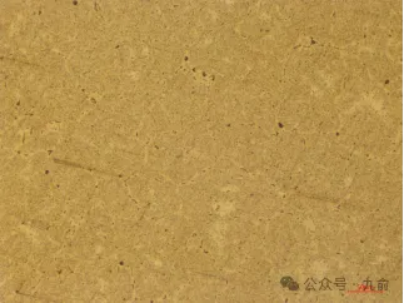

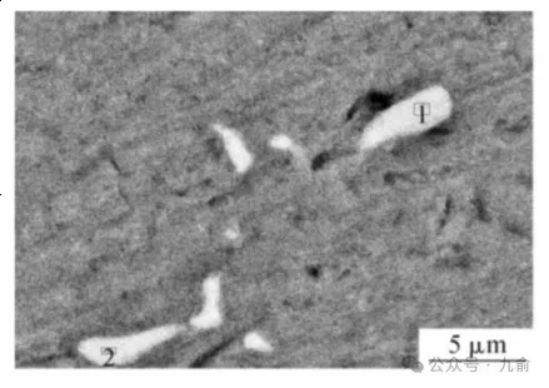

Figura 2 Estrutura metalográfica do núcleo do lingote da aliaxe 6082, gravado con reactivo de Keller, e estrutura despois da solución sólida.

4. Efecto do tratamento térmico de homoxenización na estrutura da aliaxe

4.1 Como se mostra na Figura 1, a aliaxe ten dendritas ben desenvolvidas no estado fundido e hai un gran número de fases de precipitación de non equilibrio en rede nos límites de grans.

4.2 Dado que os puntos de fusión dos diferentes elementos son diferentes cando a aliaxe solidifica, este fenómeno de solidificación secuencial leva a unha composición desigual de solutos dentro do cristal, o que se manifesta especificamente na xeración dun gran número de fases de precipitación en rede nos límites de grans.

4.3 Na microestrutura despois do tratamento de homoxeneización (Figura 2), a cantidade de fases precipitadas nos límites de gran redúcese considerablemente e o tamaño do gran aumenta sincronicamente. Isto débese a que a difusión dos átomos mellora a altas temperaturas, prodúcese a eliminación da segregación e a disolución da fase de non equilibrio no lingote e os compostos de rede nos límites de gran disólvense parcialmente.

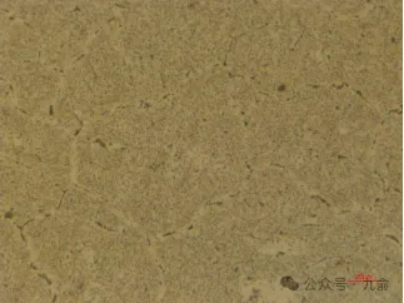

4.4 Mediante a análise SEM, como se mostra na FIG. 3, seleccionáronse diferentes partes da fase precipitada para a análise EDS, o que confirma que a fase precipitada era a fase Al(MnFe)Si.

4.5 Durante a fundición da aliaxe, fórmase unha gran cantidade de fase de precipitación que contén Mn, e unha parte dela reténse na solución sólida sobresaturada. Despois dun tratamento de homoxenización a alta temperatura e a longo prazo, o Mn sobresaturado na matriz precipita en forma de compostos que conteñen Mn, o que se manifesta como un gran número de partículas de descomposición de compostos que conteñen Mn dispersas precipitadas no cristal (Figura 2).

4.6 Dado que a fase precipitada contén o elemento Mn, ten unha boa estabilidade térmica. Coa intensificación da difusión atómica, as partículas da fase Al(MnFe)Si mostran gradualmente características de esferoidización.

Fig. 3 Fase Al(MnFe)Si na aliaxe 6082

5. Efecto do sistema de envellecemento en solución nas propiedades mecánicas

Tras a homoxenización, a fase precipitada en rede que se atopaba orixinalmente no límite de gran da aliaxe 6082 disólvese, o que pode mellorar as propiedades mecánicas integrais da mostra. Ao mesmo tempo, a fase estable e resistente á calor Al(MnFe)Si esferoidízase aínda máis, o que pode fixar mellor as dislocacións. Isto demostra que o rendemento integral do material mellorará tras o tratamento térmico de homoxenización.

6. Conclusión

6.1 O lingote de aliaxe de aluminio 6082 ten dendritas ben desenvolvidas e un gran número de fases de precipitación de non equilibrio en rede nos límites de grans.

6.2 Tras o tratamento de homoxenización, a observación microscópica revelou que a cantidade de fases precipitadas se reduciu considerablemente e que o tamaño do gran aumentou sincronicamente. Produciuse a eliminación da segregación e a disolución da fase de non equilibrio no lingote, e os compostos de rede nos límites de gran disolvéronse parcialmente.

6.3 Ao fundir a aliaxe 6082, xérase unha fase de precipitación de Al(MnFe)Si. Esta fase de precipitación contén o elemento Mn e ten unha boa estabilidade térmica. A medida que avanza o proceso de homoxenización, as partículas da fase de precipitación mostran gradualmente características de esferoidización. Estas partículas do composto que conteñen Mn dispérsanse uniformemente e precipitan no cristal.

6.4 Despois do tratamento de homoxeneización, a disolución da fase precipitada en rede indica que o rendemento xeral de todo o lingote mellora despois do tratamento térmico de homoxeneización.

Data de publicación: 08-06-2025