A anodización é un proceso empregado para crear unha película de óxido de aluminio na superficie de produtos de aluminio ou aliaxe de aluminio. Implica colocar o produto de aluminio ou aliaxe de aluminio como ánodo nunha solución electrolítica e aplicar unha corrente eléctrica para formar a película de óxido de aluminio. A anodización mellora a resistencia á corrosión, á resistencia ao desgaste e ás propiedades decorativas dos perfís de aluminio. Durante o proceso de anodización dos perfís de aluminio, poden producirse varios defectos comúns. Vexamos principalmente as causas dos defectos manchados. A corrosión do material, a contaminación do baño, a precipitación de segundas fases da aliaxe ou os efectos galvánicos poden levar a defectos manchados. Descríbense do seguinte xeito:

1. Gravado ácido ou alcalino

Antes da anodización, o material de aluminio pode corroerse por líquidos ácidos ou alcalinos, ou verse afectado por fumes ácidos ou alcalinos, o que resulta en manchas brancas localizadas na superficie. Se a corrosión é grave, poden formarse picaduras máis grandes. É difícil determinar a simple vista se a corrosión está causada por ácido ou álcali, pero pódese distinguir facilmente observando a sección transversal da área corroída ao microscopio. Se o fondo da picadura é redondo e sen corrosión intergranular, está causada por gravado alcalino. Se o fondo é irregular e vai acompañado de corrosión intergranular, con picaduras máis profundas, está causada por gravado ácido. Un almacenamento e unha manipulación inadecuados na fábrica tamén poden levar a este tipo de corrosión. Os fumes ácidos dos axentes químicos de pulido ou outros fumes ácidos, así como os desengraxantes orgánicos clorados, son fontes de gravado ácido. O gravado alcalino común está causado pola dispersión e salpicadura de morteiro, cinza de cemento e líquidos de lavado alcalinos. Unha vez determinada a causa, o fortalecemento da xestión de varios procesos na fábrica pode resolver o problema.

2. Corrosión atmosférica

Os perfís de aluminio expostos ao aire húmido poden desenvolver manchas brancas, que a miúdo se aliñan lonxitudinalmente ao longo das liñas do molde. A corrosión atmosférica xeralmente non é tan grave como o gravado ácido ou alcalino e pode eliminarse mediante métodos mecánicos ou lavado alcalino. A corrosión atmosférica é maioritariamente non localizada e tende a producirse en certas superficies, como zonas de baixa temperatura onde o vapor de auga se condensa facilmente ou nas superficies superiores. Cando a corrosión atmosférica é máis grave, a sección transversal das picaduras aparece como cogomelos invertidos. Neste caso, o lavado alcalino non pode eliminar as picaduras e pode incluso agrandalas. Se se determina a corrosión atmosférica, débense comprobar as condicións de almacenamento na fábrica. Os materiais de aluminio non se deben almacenar en zonas con temperaturas excesivamente baixas para evitar a condensación do vapor de auga. A zona de almacenamento debe estar seca e a temperatura debe ser o máis uniforme posible.

3. Corrosión do papel (manchas de auga)

Cando se coloca papel ou cartón entre materiais de aluminio ou se usa para embalaxes, evita a abrasión. Non obstante, se o papel se humedece, aparecen manchas de corrosión na superficie do aluminio. Cando se usa cartón ondulado, aparecen liñas regulares de manchas de corrosión nos puntos de contacto co cartón ondulado. Aínda que os defectos ás veces poden ser visibles directamente na superficie do aluminio, adoitan ser máis pronunciados despois do lavado alcalino e a anodización. Estas manchas son xeralmente profundas e difíciles de eliminar por medios mecánicos ou lavado alcalino. A corrosión do papel (cartón) está causada por ións ácidos, principalmente SO42- e Cl-, que están presentes no papel. Polo tanto, usar papel (cartón) sen cloruros nin sulfatos e evitar a penetración da auga son métodos eficaces para previr a corrosión do papel (cartón).

4. Corrosión da auga de limpeza (tamén coñecida como corrosión por flocos de neve)

Despois dun lavado alcalino, pulido químico ou decapado con ácido sulfúrico, se a auga de enxague contén impurezas, pode producirse manchas en forma de estrela ou radiantes na superficie. A profundidade da corrosión é baixa. Este tipo de corrosión prodúcese cando a auga de limpeza está moi contaminada ou cando o caudal do enxague por desbordamento é baixo. Aseméllase a cristais en forma de copo de neve en aparencia, de aí o nome de "corrosión en copo de neve". A causa é a reacción entre as impurezas de zinc no aluminio e o SO42- e o Cl- na auga de limpeza. Se o illamento do tanque é deficiente, os efectos galvánicos poden exacerbar este defecto. Segundo fontes estranxeiras, cando o contido de Zn na aliaxe de aluminio é superior ao 0,015 %, o Cl- na auga de limpeza é superior a 15 ppm, é probable que se produza este tipo de corrosión. O uso de ácido nítrico para o decapado ou a adición de 0,1 % de HNO3 á auga de limpeza poden eliminala.

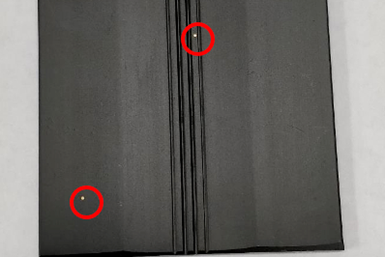

5. Corrosión por cloruros

A presenza dunha pequena cantidade de cloruro no baño de anodización con ácido sulfúrico tamén pode provocar corrosión por picaduras. O aspecto característico son as picaduras negras profundas en forma de estrela, que se concentran máis nos bordos e esquinas da peza ou noutras zonas con maiores densidades de corrente. As localizacións das picaduras non teñen unha película anodizada e o grosor da película nas zonas "normais" restantes é inferior ao valor esperado. O alto contido de sal na auga da billa é a principal fonte de contaminación por Cl- no baño.

6. Corrosión galvánica

Nun tanque energizado (anodizado ou coloración electrolítica), os efectos galvánicos entre a peza e o tanque (tanque de aceiro) ou os efectos das correntes de dispersión nun tanque non energizado (enxugado ou selado) poden causar ou agravar a corrosión por picaduras.

Editado por May Jiang de MAT Aluminum

Data de publicación: 15 de decembro de 2023